金川井下智感拉满 提升机钢丝绳有了“健康管家”

独家抢先看

在金川镍钴三矿区52行控制室的大屏幕前,提升工区技术员刘腾虎的指尖划过实时监测曲线,眼中满是惊喜。

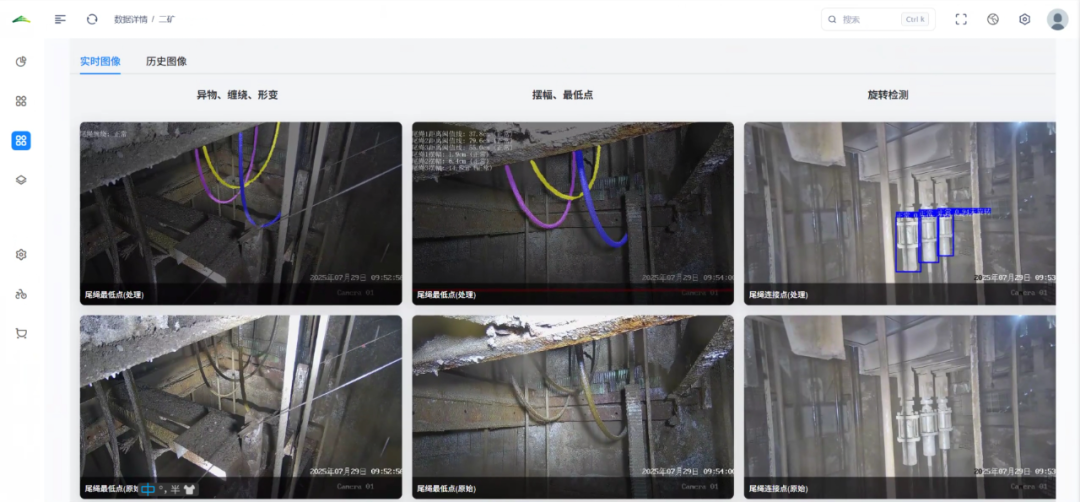

“这套提升机钢丝绳安全检测系统,通过磁感应技术与智能AI技术相结合,首绳、罐道绳和尾绳运行状态、核心数据全在眼前,一目了然。”刘腾虎不禁感叹:“以前钢丝绳检测的工作像是‘乱麻中找线头’,需要职工站在钢丝绳前,借助手电的光逐段排查,一根绳检查将近20分钟。即便如此,有些隐患还是不容易被发现。这套检测系统就像给钢丝绳配了‘健康管家’,省心又靠谱。”

钢丝绳安全检测系统是金川矿山采掘辅助作业机器人装备研制与应用子项,由研发中心与金川镍钴龙首矿、二矿区、三矿区共同研发,是集团矿山智能化改造、数字化转型的生动缩影,更是集团科技创新的一角。

集智攻坚的“百日鏖战”:用“心血汗水”破“难解局面”

提升机是矿山提升系统中至关重要的设备,承载着矿石运输和职工下井的平安往返的重任,这一根根钢丝绳就是提升机的“命脉”。长期高强度运行中,钢丝绳难免出现磨损、断丝、锈蚀等损伤,传统检测方法效率不高,也无法在线检测。研发一套可靠且高效的钢丝绳在线无损检测及评估系统成了保障矿山安全生产的“必答题”。

“为了安全高质量生产,为了优本创效,更为了职工生命安全。”研发团队负责人孙晓纪带着决心,牵头组建攻关小组,多方位考察交流,与集团三家矿山单位多次沟通,详细梳理每一项业务需求和痛点,并结合实际作业情况和行业发展现状,对检测精度、准确性等指标逐项核验。

钢丝绳检测有一定复杂性,首绳、罐道绳和尾绳受力情况、运行环境截然不同,对应的检测方案与技术手段也需“量身定制”。“单是首绳检测该选强磁检测还是弱磁检测这个问题,我们就把国内主流检测公司考察了一遍,反复验证讨论。”研发中心工程师李生洋每每谈及项目立项初期争论的场景都忍不住感慨。从会议室热火朝天的讨论到提升机旁的实地考察,从立项到完成方案设计,历时近4个月,让方案从“雏形”走向“成熟”,也让研发小组的专业和担当,刻进了项目的每一个细节里。

在研发小组长达一年的攻坚克难下,一套集物联网、大数据分析、机器学习和AI在线优化于一体的钢丝绳安全在线检测系统成功应用在金川矿山,从根本上降低了钢丝绳磨损断丝带来的安全事故风险,并大幅减少了人工作业时间,后续还能依据监测数据指导矿山单位精准换绳,降低生产成本。这是智慧矿山建设的又一次“亮剑”。

落地生根的“安全硕果”:让“琢磨不透”变“全面达标”

研发中的每一个攻坚克难的瞬间,都成为了团队美好且重要的回忆。

李生洋在控制室内来回踱步:“到底是哪个环节出了问题,所有的数据和模型都显示正常,为什么尾绳的检测会出现问题。”会议室内,再次响起争论的声音。有质疑模型出问题的、有质疑摄像头故障的、更有人质疑设计方案的可行性。眼看一年心血要“卡壳”在最后一步,李生洋静静地回想所有的工序步骤:“再去现场看看,说不定答案就在那儿。”尽管那个井窝子已经爬过无数次。

龙首矿新2号大罐的最底端,李生洋艰难穿过狭小的缝隙,经过几次调整,终于找到了合适的位置观察,额头上的汗水顺着脸颊往下淌。当强光手电照在岩壁上,裸露的岩石让他瞬间明白了缘故——之前井窝子岩壁比较干燥,在补光灯下,岩壁呈现白亮色,尾绳清晰可见。现在,因为返潮等因素,岩壁不断出现渗水现象,造成井窝子整体的光线环境较暗,造成模型对尾绳的识别不准。

找到症结后,李生洋立刻返回控制室调整模型参数。团队连夜加班,对模型进行优化,最终攻克尾绳检测在复杂环境下的检测漏洞。

“钢丝绳检测系统在建设期间遇到了很多问题,数据推流优化、生产组织协调、摄像头安装位置选址……但我们就一个目标,把这套系统建成精品!”谈及这段经历,李生洋的骄傲溢于言表。从检测设备安装调试到系统平台开发、优化、测试,整整一年他跑遍了三座矿山的井塔,付出的心血和汗水终于有了回报。

最终,提升机钢丝绳安全检测系统顺利在龙首矿新2号副井大罐、二矿区30行西副井、三矿区50行主井投入使用。三个月来,首绳专项检测累计40余次,精准发现钢丝绳损伤8处;尾绳、罐道绳实现24小时实时检测,发出报警维护提示150余次,各项数据指标全面达标,真正实现“安全与效益双赢”。

“以前总担心检测有遗漏,现在系统实时预警,心里踏实多了。”一线作业人员的心声道出了这套系统的价值。

着眼未来的“智慧蓝图”:从“单点突破”到“全面覆盖”

创新没有“暂停键”,只有“快进键”;创新没有“休止符”,只有“催战鼓”。近年来,金川集团加速矿山数字化、智能化转型,一边优化基础设施建设,一边推动智能化技术与传统矿山生产方式融合,十里矿区一幅创新景象。

在龙首矿运输工区5G+电机车无人驾驶控制室内,操作人员轻车熟路地操纵着手中的控制器,指挥千米开外的电机车有条不紊地装卸矿石;三矿区砂石车间棒磨砂系统智慧车间,调度员一声令下,各类设备依次启动,物料、工艺等生产数据赫然呈现在大屏幕;从新能源无人驾驶地下矿卡到现如今钢丝绳安全检测系统,一个个成功案例充盈着智慧矿山建设的成果。

研发小组将持续优化磁感应无损探伤、可视图像分析、点激光测距仪检测等技术,不断优化在线检测数据分析系统的检测精度;加强系统模型的训练,提升强化学习能力,进一步提高系统对钢丝绳磨损、断丝、锈蚀等检测的准确性,及时查摆反馈安全隐患,逐步将钢丝绳安全在线检测推广至金川矿山的其他井塔,实现对金川矿山所有提升机的全覆盖,用技术创新为矿山安全生产注入更多“智慧基因”,书写传统矿山向数字化、智能化转型的新篇章。

其形虽不盈一握,其力却可定鼎乾坤。一根钢丝绳,牵动安全大局;一套检测系统,彰显创新力量。提升机钢丝绳安全在线检测系统不单是对一根根钢丝绳的安全把控,更是将“职工生命安全摆在首位”的生动诠释。

金川集团新闻中心全媒体记者 安天奇

(金川集团官方公众号)